W świecie materiałów zaawansowanych, nowoczesna technologia ich wytwarzania nazywana FAST/SPS wprowadziła niemałe zamieszanie. Niektórzy porównują ją do mocy Supermana – to mniej więcej tak, jakby superbohater ścisnął mocno w ręce pył węglowy i otrzymał piękny diament. Wytwarzanie detali m.in. z metali, ceramiki, półprzewodników czy kompozytów przy użyciu FAST/SPS zmieniło zasady gry w wielu gałęziach przemysłu, które wpływają na rozwój współczesnego świata. Dlaczego? Bo szybciej w tym wypadku znaczy też lepiej.

Wraz z postępem różnych gałęzi przemysłu jak energetyka, transport czy mikroelektronika rosną też wymagania stawiane materiałom, które są w tych branżach stosowane. Uwagę naukowców ze względu właśnie na swój potencjał zrewolucjonizowania dziedziny metalurgii proszków przykuła technologa FAST/SPS i jej rozwój. Fast/SPS (ang. Field Assisted Sintering Technology/Spark Plasma Sintering) to technologia błyskawicznego spiekania umożliwiająca szybkie tworzenie gęstych spieków z materiałów proszkowych. Wszechstronność procesu FAST/SPS sprawia, że nadaje się on do szerokiego zakresu zastosowań. Materiały spiekane tą metodą wykazują zazwyczaj znacznie lepsze właściwości mechaniczne czy cieplne dzięki zachowaniu drobnoziarnistej struktury i niemal pełnej gęstości. To natomiast sprawia, że jest wprost idealna do stosowania w elementach odpornych na zużycie np. narzędziach skrawających lub elementach konstrukcyjnych. Jest to możliwe dzięki zwiększonej kontroli nad szybkością nagrzewania i chłodzenia, na które pozwala FAST/SPS.

Metoda ta pozwala osiągnąć pełne zagęszczenie materiałów proszkowych – np. metali, ceramiki czy kompozytów - przy niższej temperaturze i znacznie krótszym czasie spiekania w porównaniu z konwencjonalnymi procesami, otwierając niespotykane dotychczas możliwości zagęszczania np. nanomateriałów

dr inż. Rafał Zybała z Łukasiewicz – IMiF, kierujący grupą badawczą Materiały dla Energetyki.

FAST/SPS jest szybki jak błyskawica

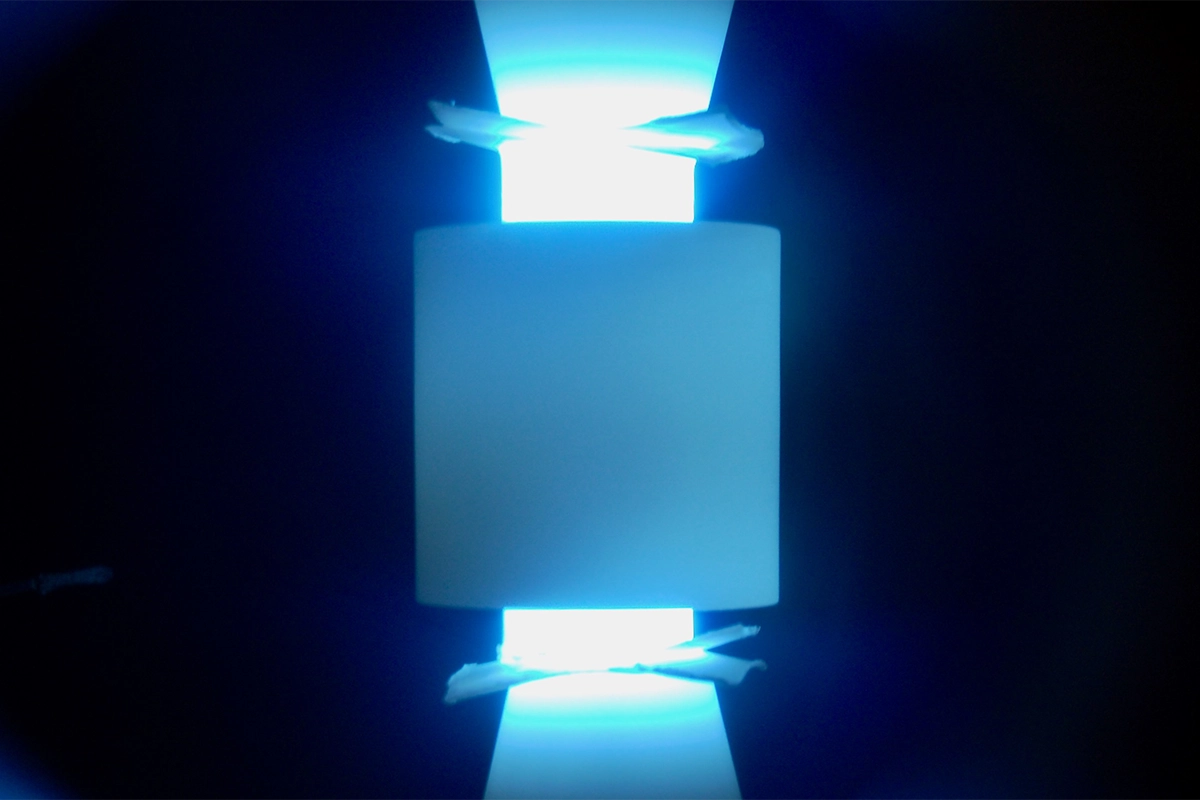

Główną zaletą tej metody jest bezpośrednie ogrzewanie materiału impulsami prądu o dużym natężeniu. Skutkuje to wysokimi szybkościami nagrzewania, sięgającymi 1000°C na minutę i tym samym uzyskania silnie zagęszczonych spieków. Szczególnie warunki procesu FAST/SPS pozwalają na zastosowanie metody również jako alternatywnej drogi syntezy m.in. związków międzymetalicznych, z których część można uzyskać tylko wspominaną techniką.

Wyobraźmy sobie, że mamy stworzyć nowy materiał o zadanych parametrach mechanicznych – np. super twardy, ale potrzebujemy połączyć jego małe cząstki w jedną, mocną całość. Tutaj wkracza spiekanie FAST/SPS – technologia, używa prądu, aby nagrzewać ten proszek, i ciśnienia aby go skonsolidować.

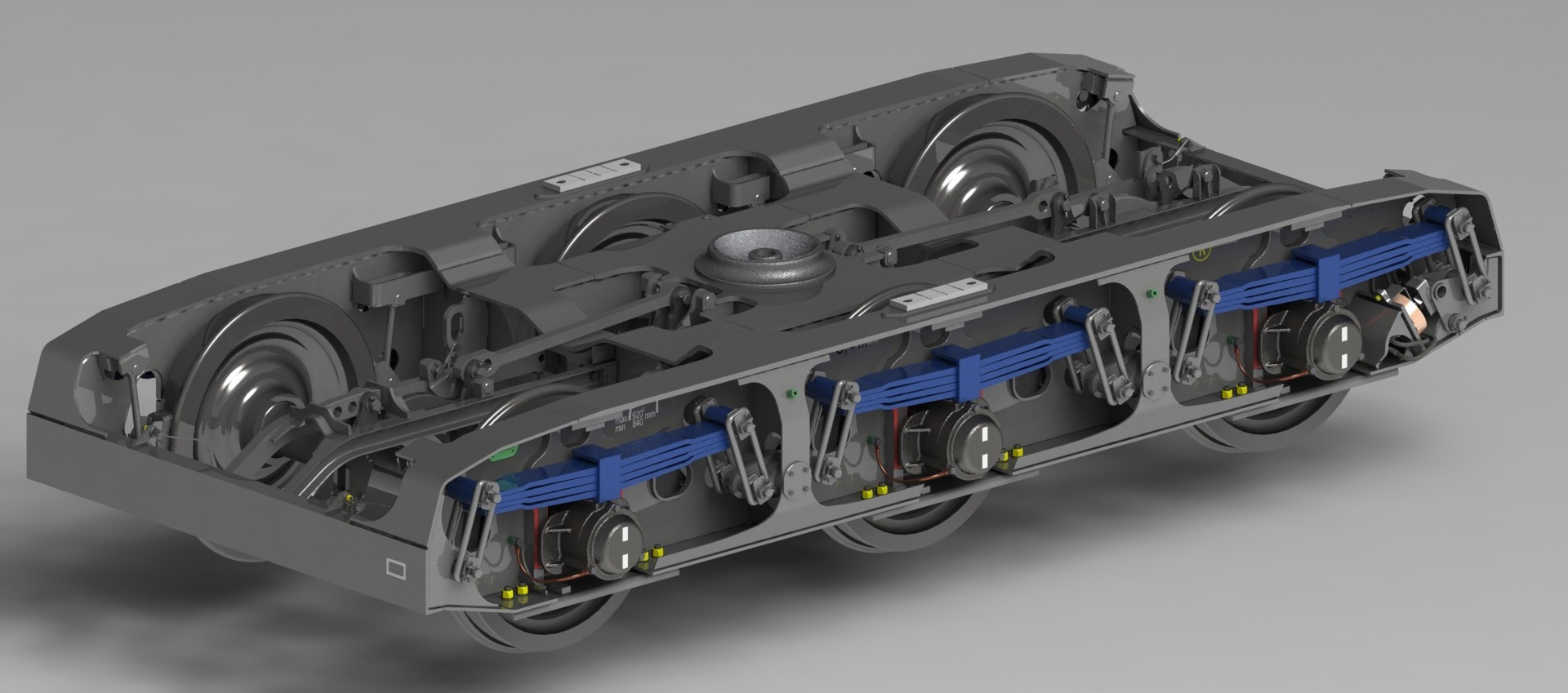

Metoda ta zapewnia szereg korzyści w porównaniu z konwencjonalnymi technikami spiekania. Oprócz wspomnianej wcześniej kontroli, którą mamy m.in. nad szybkością procesu, zwiększona jest jego efektywność energetyczna, a to przekłada się na mniejsze zużycie energii, czyli jest przyjazne dla środowiska i bardziej opłacalne. Proces FAST/SPS ma bowiem zastosowanie do produkcji zaawansowanych materiałów funkcjonalnych, takich jak nadstopy (stosowane np. w łopatkach turbin), materiały termoelektryczne, materiały do magazynowania energii, czy nadprzewodniki, które mogą umożliwiać przepływ prądu elektrycznego bez strat energii. Szybkość nagrzewania i precyzyjna kontrola nad procesem spiekania sprawiają, że systemy FAST/SPS są doskonałym wyborem do produkcji materiałów nanostrukturalnych, które mają unikalne właściwości i szeroki zakres potencjalnych zastosowań, np. w technologiach kosmicznych czy militarnych.

Naukowcy Łukasiewicz – IMIF sami zaprojektowali swoje urządzenie

Obecnie na świecie istnieje wiele urządzeń bazujących na metodzie FAST/SPS. W samej Europie jest ich około 50, głównie w ośrodkach naukowo-badawczych, ale także w nowoczesnych przedsiębiorstwach zajmujących się wytwarzaniem wyrobów spiekanych – materiałów stosowanych w obróbce plastycznej czy technologiach kosmicznych. W Polsce wykorzystywanych jest około 10 różnych urządzeń technologicznych, które bazują na metodzie. Ciekawostką jest, że urządzenie, które jest w Łukasiewicz – IMiF zostało w całości zaprojektowane i wykonane przez dwóch pracowników tego instytutu: dr. inż. Rafała Zybałę i mgr. inż. Kamila Kaszycę, a jego rynkowa wartość już w 2014 r. wynosiła ok. 1,4 mln zł.

Dziś SPS stanowi jedno z najintensywniej wykorzystywanych urządzeń technologicznych w grupie badawczej „Materiały dla Energetyki” w Łukasiewicz – IMIF, w tym w dwóch niedawno rozpoczętych projektach: Typoszereg termogeneratorów do odzysku nikotemperaturowego ciepła odpadowego z przemysłowych instalacji technologicznych (dotacja celowa z Łukasiewicza) oraz Nowy wieloskalowy model spiekania wspomaganego polem elektrycznym (OPUS, NCN). W ubiegłym roku instytut otrzymał też specjalne finansowanie SPUB na utrzymanie stanowiska badawczego do spiekania materiałów zawansowanych techniką SPS ze środków MNiSW.

Konferencja „FAST/SPS: From Research to Industry” łączy ludzi nauki z przemysłem

Omawiana technologia była tematem konferencji naukowej, w której wzięło udział 80 specjalistów z Europy. Konferencja „FAST/SPS: From Research to Industry”, odbyła się w Warszawie w październiku 2023 roku. W piątym spotkaniu, wzięli udział nie tylko badacze, ale również przedstawiciele firm zajmujących się technologiami wytwarzania i charakteryzacji nowoczesnych materiałów funkcjonalnych i konstrukcyjnych.

Głównymi organizatorami kolejnej edycji konferencji, która odbędzie się w październiku 2025 roku, będą University of Toulouse we Francji oraz instytuty: Łukasiewicz – IMIF, Łukasiewicz – PIT i Łukasiewicz – KIT. Spotkanie to umożliwi przyjrzenie się rozwojowi i dalszemu wzrostowi zainteresowania wzajemnymi działania na linii nauka-przemysł, w celu lepszego transferu wiedzy i generowania nowych praktycznych rozwiązań przemysłowych.