Absorbery energii są stosowane w celu ograniczenia skutków zderzenia pojazdu, przede wszystkim aby ochronić zdrowie i życie pasażerów. W ramach projektu CRASH-BOX, realizowanego przez Łukasiewicz – PIMOT i Łukasiewicz – ILOT, opracowano nowatorskie konstrukcje absorberów, które z powadzeniem mogą być wdrożone na rynek motoryzacyjny, kolejowy oraz lotniczy. Ich największe zalety to znacznie niższa waga oraz zastosowanie innowacyjnej technologii kompozytów termoplastycznych.

W 2022 roku, według statystyk policji, wydarzyły się 21 322 wypadki drogowe, w wyniku których śmierć poniosło 1 896 osób, a 24 743 zostało rannych. Wielu z tych tragicznych w skutkach wydarzeń można by uniknąć stosując odpowiednio skuteczne absorbery energii. To właśnie one służą zapewnieniu większego bezpieczeństwa i ochrony uczestnikom ruchu drogowego. Ale opracowane przez naszych inżynierów rozwiązanie znajdzie także zastosowanie na kolei albo w obiektach latających, na przykład podczas awaryjnego lądowania.

– Praca dyplomowa inż. Adriana Lipkowskiego jest tym bardziej cenna, że do wykonania absorberów energii zastosowano kompozyty termoplastyczne, co powoduje, że absorbery z ich wykonane są znacznie lżejsze od szeroko zastosowanych absorberów hydraulicznych czy tarciowych. Powoduje to zmniejszenie ciężaru obiektu biorącego udział w zderzeniu, co dodatkowo zmniejsza jego energię kinetyczną – napisał w recenzji pracy Krzysztof Pieńkowski z Polskiego Związku Przetwórców Tworzyw Sztucznych.

Badania do pracy inżynierskiej zostały przeprowadzone w ramach projektu absorbera energii zderzenia czołowego dla pojazdu osobowego (CRASH-BOX), które sfinansowało Centrum Łukasiewicz. Liderem konsorcjum był Łukasiewicz – Przemysłowy Instytut Motoryzacji, który przeprowadzał badania zderzeniowe. W pracach brał udział także Łukasiewicz – Instytut Lotnictwa, którego eksperci specjalizują się w technologiach kompozytowych.

Na ziemi i w powietrzu

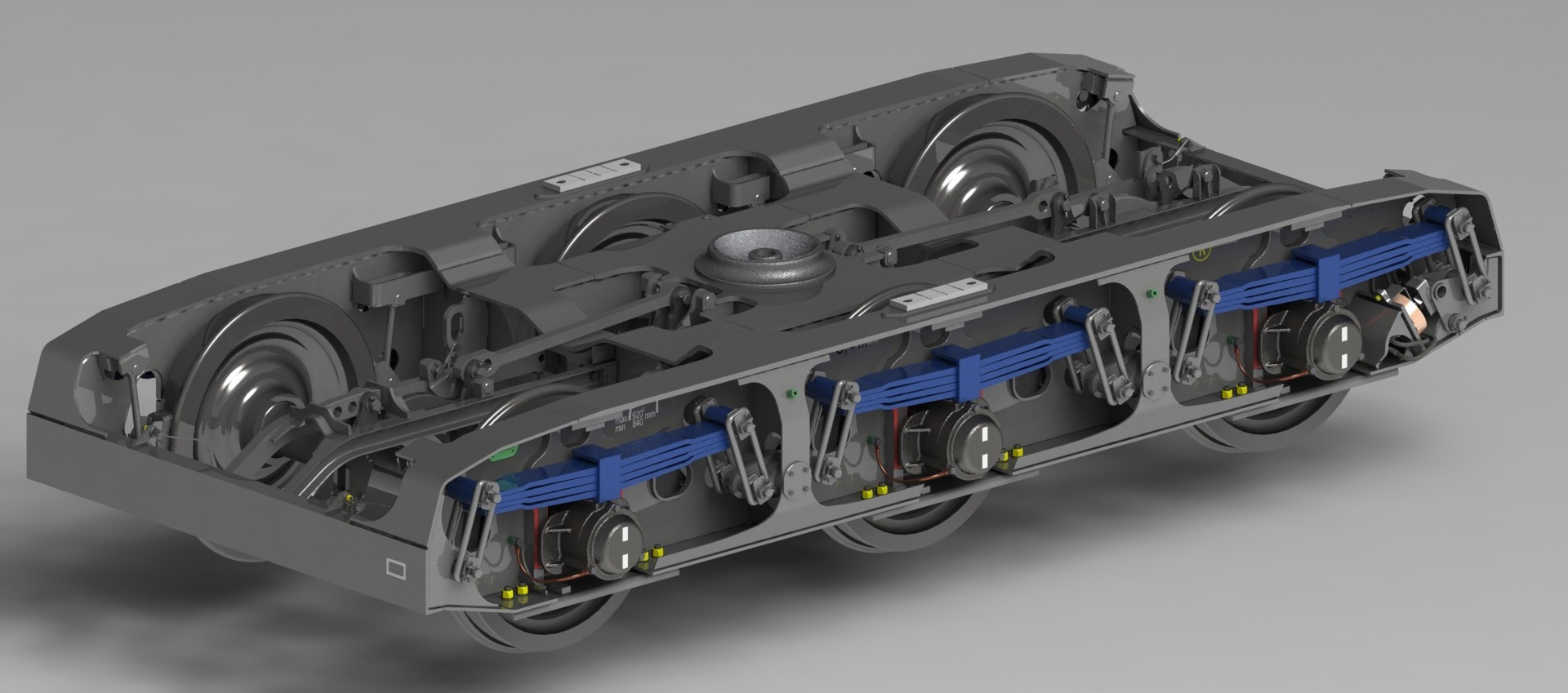

Technologia może być wykorzystana w lotnictwie przy produkcji foteli lotniczych czy podłóg samolotu i podwozia, a także w motoryzacji, przede wszystkim przy przednich i tylnych skrzyniach zderzeniowych (umiejscowionych przed zderzakiem i mocowanych do podwozia) w samochodach.

Kluczowe cechy tej technologii to oprócz redukcji masy także szybkie tempo produkcji, szeroki zakres dostępnych materiałów, dopasowana konstrukcja, odporność na korozję, integracja i wydajność produkcji, a także możliwość recyklingu.

Projekt nagrodzony

Adrian Lipkowski, inżynier Łukasiewicz – Instytutu Lotnictwa, zajął I miejsce w konkursie Polskiego Związku Przetwórców Tworzyw Sztucznych na najlepszą pracę dyplomową. Tematyka pracy obejmowała wytwarzanie absorberów energii uderzenia przy zastosowaniu kompozytu węglowego o spoiwie termoplastycznym.

Adrian Lipkowski zmierzył się w finale konkursu z dwoma pracami magisterskimi z Politechniki Gdańskiej oraz Politechniki Krakowskiej. To właśnie jego temat pracy, jak i cała technologia kompozytów termoplastycznych, spotkały się z dużym entuzjazmem i zainteresowaniem w konkursie.